هیت سینک در صنعت برق و الکترونیک ، مدیریت حرارت یکی از عوامل حیاتی در حفظ عملکرد پایدار و افزایش عمر تجهیزات محسوب میشود. قطعاتی مانند درایوهای فرکانس، منابع تغذیه، اینورترها و تراشههای LED در حین کار حرارت قابلتوجهی تولید میکنند. اگر این حرارت بهصورت مؤثر دفع نشود، علاوه بر کاهش بازدهی، میتواند موجب آسیب به مدار، افت کیفیت عملکرد یا حتی سوختن تجهیزات شود.

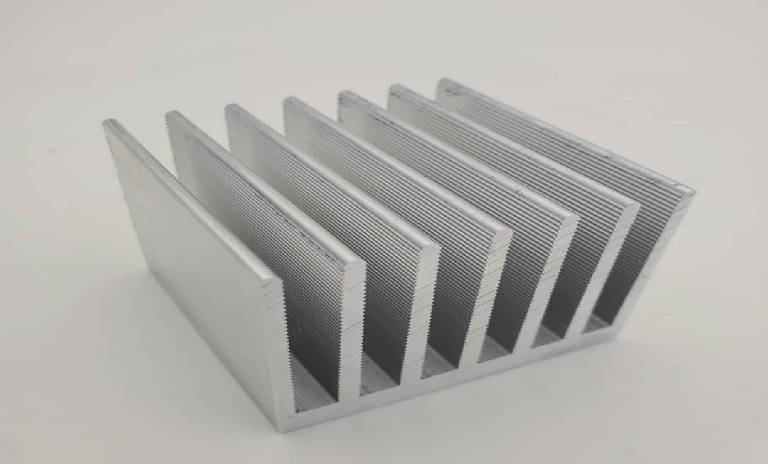

در این میان، پروفیل هیت سینک آلومینیومی (Aluminum Heat Sink Profile) نقش کلیدی در فرآیند خنکسازی دارد. این قطعات به گونهای طراحی میشوند که سطح تماس با هوا را افزایش داده و انتقال حرارت از قطعات داغ به محیط را تسهیل کنند. در واقع، هیت سینک بهعنوان یک پل حرارتی عمل میکند که گرما را از منبع به بیرون هدایت مینماید.

اهمیت طراحی و تولید دقیق هیت سینک در صنعت برق و الکترونیک

طراحی هیت سینک تنها به شکل ظاهری محدود نمیشود؛ بلکه فاکتورهایی مانند ضخامت پرهها، فاصله بین آنها، جنس آلیاژ آلومینیوم و نوع پرداخت سطحی (آنودایز یا پولیش) نقش تعیینکنندهای در عملکرد حرارتی آن دارند.

تولیدکنندگان حرفهای پروفیل آلومینیومی، با استفاده از فناوری اکستروژن دقیق و آنالیز حرارتی (Thermal Simulation)، قادرند هیت سینکهایی متناسب با توان حرارتی و شرایط کاری هر دستگاه طراحی کنند.

این سطح از مهندسی باعث میشود تا هیت سینکهای صنعتی در حوزههای متنوعی از جمله:

- الکترونیک قدرت (Power Electronics)

- سیستمهای LED و روشنایی هوشمند

- تابلوهای برق و درایو موتور

- مبدلهای انرژی خورشیدی و اینورترها

کاربرد گستردهای پیدا کنند.

چرا آلومینیوم بهترین متریال برای تولید هیت سینک است؟

تجربهی طولانی تولیدکنندگان پروفیل آلومینیومی در صنایع مختلف نشان داده که آلومینیوم، بهترین توازن میان وزن، قیمت، رسانایی حرارتی و دوام را ارائه میدهد.

در مقایسه با فلزاتی مانند مس یا فولاد، آلومینیوم نهتنها انتقال حرارت بالایی دارد، بلکه از نظر وزن و هزینهی تولید نیز بسیار اقتصادیتر است. همین ویژگیها باعث شده که در اکثریت قریب به اتفاق سیستمهای الکترونیکی و صنعتی، از پروفیل آلومینیومی برای ساخت هیت سینکها (خنککنندههای حرارتی) استفاده شود.

مزایای کلیدی آلومینیوم در ساخت هیت سینک

- رسانایی حرارتی بالا

آلومینیوم دارای رسانایی حرارتی حدود 200 تا 210 وات بر متر کلوین (W/m·K) است. این میزان اگرچه کمی کمتر از مس (390 W/m·K) است، اما با توجه به وزن پایین و قابلیت ساخت بالا، در عمل تعادل بهتری ایجاد میکند. - وزن سبک و نصب آسان

چگالی آلومینیوم حدود 2.7 گرم بر سانتیمتر مکعب است که تقریباً یکسوم وزن فولاد محسوب میشود. این ویژگی باعث میشود هیت سینکهای آلومینیومی در پروژههای صنعتی، الکترونیکی و حتی قابلحمل، بهسادگی نصب و حمل شوند. - مقاومت بالا در برابر خوردگی

آلومینیوم در تماس با هوا یک لایهی طبیعی اکسید محافظ ایجاد میکند که مانع زنگزدگی و تخریب در شرایط محیطی میشود. برای کاربردهای صنعتی و فضای باز، این مقاومت یکی از مزیتهای مهم محسوب میشود. - قابلیت اکستروژن دقیق و تنوع در طراحی

آلومینیوم را میتوان با فناوری اکستروژن به اشکال پیچیده با پرههای باریک و طولهای متفاوت تبدیل کرد. این مزیت به تولیدکنندگان پروفیل آلومینیومی اجازه میدهد تا هیت سینکهایی سفارشی و دقیق متناسب با نیاز دستگاه طراحی کنند. - امکان آنودایزینگ و بهبود دوام

فرآیند آنودایزینگ (Anodizing) ضمن افزایش مقاومت سطحی در برابر سایش و خوردگی، ظاهر زیباتری نیز به هیت سینک میدهد. در صنایع LED، تجهیزات صوتی و سیستمهای الکترونیکی ظاهری، این ویژگی اهمیت زیادی دارد.

در نتیجه، ترکیب این ویژگیها باعث شده پروفیل آلومینیومی هیت سینک به استاندارد جهانی در صنایع برق، الکترونیک و اتوماسیون تبدیل شود — گزینهای که در عین کارایی بالا، وزن و قیمت مناسبی نیز دارد.

نحوه عملکرد پروفیل هیت سینک آلومینیومی

عملکرد یک هیت سینک آلومینیومی بر اساس اصول سادهی فیزیکی است، اما طراحی دقیق آن تعیینکنندهی کارایی نهایی سیستم است.

در واقع، هدف اصلی این قطعه، انتقال مؤثر حرارت از منبع داغ به محیط اطراف است تا دما در محدودهی مجاز باقی بماند.

مراحل عملکرد حرارتی:

- انتقال گرما از منبع به بدنه (رسانش حرارتی)

ابتدا حرارت از سطح قطعهی الکتریکی — مانند ترانزیستور یا درایو — به سطح فلزی هیت سینک منتقل میشود. در این مرحله، کیفیت تماس بین قطعه و هیت سینک بسیار مهم است و معمولاً از خمیر یا چسب حرارتی (Thermal Paste) برای بهبود انتقال گرما استفاده میشود. - انتشار گرما در بدنه آلومینیومی

آلومینیوم بهدلیل رسانایی بالا، گرما را به سرعت در تمام بدنه پخش میکند و دمای کلی سطح را یکنواخت نگه میدارد. - انتقال گرما به هوا (جابجایی حرارتی)

در نهایت، گرما از طریق پرهها یا فینهای پروفیل به هوای اطراف منتقل میشود. این مرحله میتواند به دو صورت انجام شود:- خنکسازی طبیعی (Passive Cooling): تنها با گردش طبیعی هوا در اطراف پرهها.

- خنکسازی اجباری (Active Cooling): با استفاده از فن یا دمنده جهت افزایش سرعت تبادل هوا و بهبود دفع حرارت.

- نقش طراحی در کارایی

هرچه سطح تماس پرهها بیشتر و جریان هوا بهتر هدایت شود، راندمان دفع حرارت بالاتر خواهد بود. به همین دلیل، طراحی فینها (ضخامت، فاصله و زاویه) از مهمترین بخشهای مهندسی هیت سینک است.

طراحی و انواع پروفیل هیت سینک آلومینیومی

در کارخانههای تولیدکننده پروفیل آلومینیومی، طراحی هیت سینک تنها یک فرآیند ساخت نیست، بلکه بخشی از مهندسی حرارتی محسوب میشود. هدف از طراحی، دستیابی به بیشترین سطح تبادل حرارت با کمترین وزن و هزینه است.

هر پروژه صنعتی، بسته به نوع تجهیزات، شدت حرارت، فضای نصب و شرایط جریان هوا، به نوع خاصی از پروفیل هیت سینک نیاز دارد. به همین دلیل، تولیدکنندگان حرفهای معمولاً چندین مدل پایه و دهها نمونهی سفارشی طراحی میکنند تا پاسخگوی نیازهای متنوع صنایع باشند.

مراحل طراحی در تولید پروفیل هیت سینک

- تحلیل بار حرارتی (Thermal Load) — ابتدا میزان گرمای تولیدشده توسط قطعه (مثلاً 50 یا 200 وات) اندازهگیری میشود.

- شبیهسازی جریان هوا — جهت و سرعت هوا در محیط نصب بررسی میگردد تا بهترین جهتگیری فینها انتخاب شود.

- انتخاب آلیاژ آلومینیوم مناسب — معمولاً آلیاژ 6063-T5 یا 6061-T6 بهدلیل رسانایی و شکلپذیری بالا استفاده میشود.

- طراحی هندسه فینها — فاصله، ضخامت و زاویهی پرهها بر اساس محاسبات مقاومت حرارتی تعیین میشود.

- اکستروژن و کنترل کیفیت — پروفیل پس از تولید با دستگاههای دقیق اندازهگیری و از نظر ابعاد و انحراف حرارتی تست میشود.

انواع رایج پروفیل هیت سینک آلومینیومی

در صنعت اکستروژن آلومینیوم، مدلهای مختلفی از هیت سینک تولید میشود که هرکدام کاربرد خاص خود را دارند.

فینهای تخت (Flat Fin)

این نوع متداولترین مدل است و در تجهیزات عمومی با توان حرارتی متوسط مانند منابع تغذیه و درایوها استفاده میشود.

ویژگی آن، ساخت ساده، وزن پایین و جریان هوای مستقیم بین پرههاست.

فینهای شعاعی (Radial Fin)

در هیت سینکهای شعاعی، پرهها بهصورت دایرهای از مرکز به اطراف پخش شدهاند.

این طراحی مخصوص چراغهای LED، نورافکنها و تجهیزات دایرهای شکل است که گرما را بهصورت یکنواخت در تمام جهتها پخش میکنند.

فینهای پلهای یا دندانهدار (Stepped / Serrated Fin)

در فضاهای محدود که امکان استفاده از پرههای بلند وجود ندارد، از فینهای دندانهدار استفاده میشود.

این مدل سطح تماس را افزایش داده و راندمان دفع حرارت را بهویژه در سیستمهای فشرده بالا میبرد.

مدلهای سفارشی اکسترودشده (Custom Extruded Profiles)

برخی پروژهها نیاز به طراحی خاص دارند — مثلاً ابعاد غیرمعمول، جای پیچ و شیار مخصوص یا انحنا برای نصب در محفظههای خاص.

در این موارد، تولیدکننده بر اساس نقشه فنی مشتری (CAD Drawing)، قالب اختصاصی طراحی کرده و پروفیل را با مشخصات دقیق اکستروژن میکند.

این روش برای صنایع پیشرفته مانند اتوماسیون صنعتی، انرژی خورشیدی و تجهیزات نظامی کاربرد دارد.

در هر مدل، تعداد فینها، ضخامت و فاصلهی آنها با استفاده از محاسبات حرارتی و نرمافزارهای مهندسی مانند SolidWorks Thermal و ANSYS CFD تعیین میشود تا بهترین راندمان خنکسازی حاصل شود.

کاربرد پروفیل هیت سینک آلومینیومی در صنعت برق و الکترونیک

پروفیلهای هیت سینک آلومینیومی، از جمله پرمصرفترین قطعات در تجهیزات برقی و الکترونیکی هستند. بدون وجود این قطعات، بسیاری از سیستمها نمیتوانند دمای عملیاتی خود را حفظ کرده و عملکرد پایدار داشته باشند.

در ادامه به مهمترین کاربردهای صنعتی آن اشاره میشود:

1. منابع تغذیه (Power Supply)

در منابع تغذیه سوییچینگ، مبدلهای ولتاژ و رکتیفایرها، حرارت بالایی در ترانزیستورها و دیودها تولید میشود.

نصب پروفیل هیت سینک آلومینیومی در این تجهیزات، باعث افزایش طول عمر قطعات، جلوگیری از افت ولتاژ و پایداری عملکرد مدار میشود.

2. درایوها و اینورترها

در سیستمهای کنترل سرعت موتورهای صنعتی، قطعات نیمههادی مانند IGBT و MOSFET حرارت قابلتوجهی تولید میکنند.

هیت سینک آلومینیومی با ساختار پرهای دقیق، گرما را از سطح ماژول جذب کرده و به هوای اطراف منتقل میکند تا دما از حد مجاز فراتر نرود.

3. چراغها و تجهیزات LED

در صنعت روشنایی، دفع حرارت اهمیت ویژهای دارد. افزایش حتی چند درجه حرارت میتواند عمر مفید LED را تا نصف کاهش دهد.

به همین دلیل، استفاده از پروفیل آلومینیومی هیت سینک، شرط اساسی در طراحی چراغهای خیابانی، پروژکتورها و پنلهای نور است.

4. تابلوهای برق و سیستمهای اتوماسیون

در تابلوهای برق صنعتی و رلههای قدرت، بخشهای الکترونیکی مانند کنترلرها و ماژولهای ترانزیستوری نیاز به خنکسازی مداوم دارند.

پروفیل هیت سینک باعث میشود دمای داخلی تابلو ثابت بماند و از خرابی ناشی از گرمای تجمعی جلوگیری شود.

5. رکهای مخابراتی، UPSها و سیستمهای پشتیبان انرژی

در سیستمهای UPS، رکهای دیتا و تجهیزات ارتباطی، حجم زیادی از انرژی الکتریکی تبدیل و ذخیره میشود که حرارت بالایی ایجاد میکند.

هیت سینکهای آلومینیومی با طراحی متراکم و جریان هوای کنترلشده، وظیفه پایداری حرارتی ماژولهای باتری و منابع تغذیه اضطراری را برعهده دارند.

پارامترهای کلیدی در انتخاب هیت سینک

هنگام انتخاب یا طراحی پروفیل مناسب، باید عوامل زیر را در نظر گرفت:

- توان حرارتی قطعه (W)

- نوع جریان هوا (طبیعی یا اجباری)

- ابعاد مجاز نصب

- آلیاژ آلومینیوم (معمولاً 6063-T5 برای اکستروژن دقیق)

- پرداخت سطحی (آنودایز سیاه برای جذب حرارت بیشتر)

تولیدکنندگان پروفیل حرفهای با محاسبه دقیق این عوامل، مدل مناسب را برای هر کاربرد پیشنهاد میدهند.

فرآیند تولید پروفیل هیت سینک آلومینیومی

فرآیند تولید پروفیل هیت سینک آلومینیومی در کارخانههای تخصصی، ترکیبی از دانش مهندسی حرارت، فناوری اکستروژن دقیق و کنترل کیفی چندمرحلهای است. هدف اصلی، تولید پروفیلی است که بتواند بیشترین انتقال حرارت را با کمترین وزن و حجم ممکن انجام دهد.

مراحل تولید شامل چند فاز کلیدی است:

- آمادهسازی بیلت آلومینیوم:

بیلتهای آلومینیومی با آلیاژهایی مانند 6063 یا 6061 انتخاب میشوند که تعادل مناسبی بین استحکام، قابلیت اکستروژن و رسانایی حرارتی دارند. سپس بیلتها در دمای حدود 450 تا 500 درجه سانتیگراد گرم میشوند. - اکستروژن از قالب هیت سینک:

بیلت گرمشده تحت فشار بالا از قالب مخصوص عبور داده میشود. طراحی قالب بر اساس نوع هیت سینک (فین تخت، شعاعی، دندانهدار و غیره) انجام میگیرد. در این مرحله، کیفیت سطح و یکنواختی ضخامت فینها اهمیت حیاتی دارد. - برش دقیق به طولهای مورد نیاز:

پروفیل اکسترودشده پس از خنکسازی، با دستگاههای برش CNC به طولهای مورد نظر پروژه بریده میشود. - ماشینکاری و آمادهسازی سطح:

بسته به کاربرد نهایی، ممکن است عملیات سوراخکاری، فرزکاری، یا مونتاژ بخشهای اتصال انجام گیرد. سپس سطح پروفیل جهت بهبود انتقال حرارت و زیبایی ظاهری، پولیش یا سندبلاست میشود. - عملیات آنودایز و پوشش نهایی:

عملیات آنودایز نهتنها مقاومت در برابر خوردگی را افزایش میدهد، بلکه باعث پایداری رنگ و افزایش بازتاب حرارتی نیز میشود.

در مجموع، تولیدکننده پروفیل آلومینیومی با کنترل دقیق دما، فشار، ترکیب آلیاژ و طراحی قالب، راندمان حرارتی و دقت ابعادی محصول را تضمین میکند.

کنترل کیفیت و رعایت استانداردها

پروفیلهای هیت سینک آلومینیومی، بهویژه در صنایع برق و الکترونیک، باید دقیقاً مطابق با استانداردهای جهانی تولید شوند تا از ایمنی، دوام و عملکرد حرارتی مطلوب اطمینان حاصل شود.

مهمترین استانداردهای مرجع در این حوزه عبارتاند از:

- EN 755-9 (استاندارد اروپایی ابعادی و تلرانس)

- ASTM B221(استاندارد آمریکایی برای اکستروژن آلومینیوم)

فرآیند کنترل کیفیت در کارخانه شامل موارد زیر است:

• اندازهگیری دقیق ضخامت و فاصله فینها با ابزارهای دیجیتال

• آزمون رسانایی حرارتی جهت اطمینان از انتقال حرارت بهینه

• تست ضخامت و چسبندگی لایه آنودایز

• بررسی مقاومت مکانیکی در برابر فشار و تغییر دما

در نتیجه، هر پروفیل قبل از خروج از کارخانه، از چندین مرحله تست عبور میکند تا مطابق با نیاز پروژههای صنعتی و الکترونیکی باشد.

جمعبندی

پروفیل هیت سینک آلومینیومی یکی از مهمترین محصولات در صنعت برق و الکترونیک است که وظیفه آن دفع مؤثر حرارت و حفظ کارایی قطعات حساس الکتریکی میباشد.

تولید آن نیازمند دانش مهندسی، کنترل دقیق فرآیند اکستروژن و انتخاب آلیاژهای استاندارد است. همکاری با تولیدکننده پروفیل آلومینیومی معتبر، تضمینکنندهی کیفیت پایدار، انتقال حرارت مؤثر و طول عمر بالای تجهیزات برقی است.

پروفیلهای استاندارد و دقیق، نهتنها موجب افزایش راندمان حرارتی سیستم میشوند، بلکه هزینههای نگهداری و خرابی تجهیزات را نیز بهطور چشمگیری کاهش میدهند.