آنودایز یا آبکاری آلومینیوم

آلومینیوم، فلزی سبک، مقاوم و منعطف، ستون فقرات بسیاری از صنایع مدرن از هوافضا و خودرو گرفته تا معماری و الکترونیک را تشکیل میدهد. اما این فلز با وجود مزایای فراوان، در برابر عواملی چون خوردگی، سایش و عوامل محیطی آسیبپذیر است. برای غلبه بر این چالشها و افزایش طول عمر و کارایی قطعات آلومینیومی، روشهای متنوعی برای بهبود خواص سطحی آن به کار گرفته میشود که در یک دستهبندی کلی میتوان آنها را ذیل عنوان “آبکاری آلومینیوم” جای داد.

آبکاری به مجموعهای از فرآیندها گفته میشود که طی آن یک لایه نازک از مادهای دیگر (یا تغییر ساختار شیمیایی خود فلز) بر روی سطح قطعه ایجاد میگردد تا خواص مورد نظر از جمله مقاومت به خوردگی، سختی، زیبایی یا رسانایی بهبود یابد. در ادامه این مطلب، به بررسی جامع آنودایزینگ به عنوان یک روش کلیدی در آبکاری آلومینیوم، مزایا، کاربردها و مراحل آن خواهیم پرداخت و تمایزات و همپوشانیهای آن را با سایر روشهای آبکاری روشن خواهیم ساخت.

آنودایزینگ رویکردی نوین در آبکاری آلومینیوم

آنودایزینگ آلومینیوم یک فرآیند الکتروشیمیایی است که در دسته آبکاریهای تبدیلی یا اکسیدی قرار میگیرد. این فرآیند با هدف بهبود چشمگیر خواص سطحی آلومینیوم انجام میشود؛ خواصی نظیر مقاومت به خوردگی، سایش، سختی سطح، دوام در برابر عوامل محیطی و همچنین بهبود قابلیت رنگپذیری و ظاهر زیباییشناختی. آنچه آنودایزینگ را از سایر روشهای رایج آبکاری (مانند آبکاری نیکل، کروم یا گالوانیزه کردن) متمایز میکند، این است که در آن لایهای از ماده خارجی روی فلز نمینشیند، بلکه خود لایه سطحی آلومینیوم از طریق یک واکنش اکسیداسیون کنترلشده، به یک لایه اکسید آلومینیوم (Al₂O₃) تبدیل میشود. این لایه اکسیدی که ساختاری کاملاً یکپارچه و متصل به فلز پایه دارد، بسیار سختتر و مقاومتر از خود آلومینیوم است و به عنوان یک سپر محافظ عمل میکند.

تفاوت آنودایزینگ با سایر روشهای آبکاری آلومینیوم

درک جایگاه آنودایزینگ در میان روشهای آبکاری آلومینیوم، مستلزم شناخت تفاوتهای آن با سایر تکنیکهای پوششدهی است.

- آبکاری فلزات دیگر (مانند نیکل، کروم، مس): این روشها شامل رسوبدهی یک لایه فلزی متفاوت روی سطح آلومینیوم از طریق فرآیندهای الکتروشیمیایی (آبکاری الکتریکی) یا شیمیایی (آبکاری بدون جریان) هستند. هدف میتواند افزایش رسانایی، زیبایی، یا مقاومت به سایش باشد. در اینجا، یک فلز جدید به عنوان پوشش اضافه میشود.

- پوششهای آلی (مانند رنگ و پودر کوتینگ): این روشها شامل اعمال لایههایی از پلیمرها یا رزینها بر روی سطح آلومینیوم هستند. اگرچه این پوششها میتوانند زیبایی و مقاومت به خوردگی ایجاد کنند، اما پیوند آنها با سطح آلومینیوم عموماً مکانیکی است و ممکن است در برابر خراشیدگی یا ضربه مقاومت کمتری نسبت به لایههای اکسیدی آنودایز شده داشته باشند.

- آنودایزینگ (آبکاری اکسیدی): این فرآیند لایهای خارجی اضافه نمیکند، بلکه با تبدیل لایه سطحی آلومینیوم به اکسید، یک لایه محافظ ذاتی و بسیار پایدار ایجاد میکند. این لایه بهطور شیمیایی و فیزیکی به بستر فلز متصل است و هرگز پوسته پوسته نمیشود یا ترک نمیخورد. همچنین، ساختار متخلخل اولیه لایه آنودایز شده، امکان جذب رنگها و ایجاد تنوع بینظیر در ظاهر را فراهم میکند که در بسیاری از روشهای دیگر آبکاری به این سادگی میسر نیست. به همین دلیل، آنودایزینگ به عنوان یک روش آبکاری تبدیلی خاص و بسیار مؤثر برای آلومینیوم شناخته میشود.

مزایای بیبدیل آنودایزینگ آلومینیوم

آنودایزینگ به دلیل مجموعه بینظیر مزایای خود، به یکی از پرطرفدارترین و کارآمدترین روشهای آبکاری برای آلومینیوم تبدیل شده است. این مزایا نه تنها به افزایش طول عمر و کارایی قطعات کمک میکنند، بلکه به بهبود زیبایی و پایداری زیستمحیطی نیز منجر میشوند.

مقاومت فوقالعاده در برابر خوردگی و زنگزدگی

یکی از مهمترین دلایل انجام آنودایزینگ، ایجاد مقاومت استثنایی در برابر خوردگی است. لایه اکسیدی متراکم و غیرفعال تشکیل شده بر روی سطح آلومینیوم، یک سد نفوذناپذیر در برابر رطوبت، اکسیژن، نمکها، مواد شیمیایی خورنده و سایر عوامل مخرب محیطی ایجاد میکند. این محافظت باعث میشود که قطعات آنودایز شده بتوانند در محیطهای بسیار خورنده مانند مناطق ساحلی، محیطهای صنعتی آشنه با مواد شیمیایی یا حتی کاربردهای دریایی، بدون زنگزدگی و فرسایش، سالها دوام بیاورند. افزایش طول عمر قطعات، به خصوص در صنایع حساس، یک مزیت اقتصادی و ایمنی قابل توجه محسوب میشود.

دوام و مقاومت بینظیر در برابر سایش و خراش

لایه اکسید آلومینیوم که از طریق آنودایزینگ تشکیل میشود، به مراتب سختتر از خود آلومینیوم است. این سختی بالا باعث میشود که قطعات آنودایز شده مقاومت بسیار خوبی در برابر سایش، خراشیدگی و ضربات مکانیکی از خود نشان دهند. این ویژگی برای قطعاتی که در معرض تماس مداوم، اصطکاک یا جابجایی قرار دارند (مانند پروفیلهای درب و پنجره، قطعات ماشینآلات یا بدنههای تجهیزات الکترونیکی) حیاتی است و از آسیب دیدن زودهنگام سطح و افت کیفیت ظاهری جلوگیری میکند.

زیبایی ظاهری و قابلیت رنگپذیری متنوع

فرآیند آنودایزینگ امکان ایجاد طیف وسیعی از پرداختهای ظاهری را فراهم میکند؛ از سطوح مات و مخملی گرفته تا سطوح براق و آینهای. علاوه بر این، یکی از ویژگیهای منحصربهفرد لایه اکسیدی آنودایز شده، ساختار متخلخل اولیه آن است. این تخلخلها به عنوان نقاطی برای جذب رنگدانهها عمل میکنند و امکان رنگآمیزی قطعات آلومینیومی را با رنگهای بسیار متنوع و جذاب فراهم میآورند. این ویژگی باعث میشود طراحان و تولیدکنندگان بتوانند با حفظ خواص مکانیکی و محافظتی آلومینیوم، محصولات خود را با جلوههای بصری خیرهکننده و هماهنگ با نیازهای طراحی روانه بازار کنند. رنگهای آنودایز شده به دلیل نفوذ در لایه اکسیدی، دوام بسیار بالایی دارند و برخلاف رنگهای معمولی، به راحتی پوسته نمیشوند یا کدر نمیگردند.

پایداری و سازگاری با محیط زیست

آنودایزینگ در مقایسه با بسیاری از روشهای پوششدهی شیمیایی که ممکن است از مواد مضر یا ترکیبات آلی فرار (VOCs) استفاده کنند، یک فرآیند نسبتاً پاکتر و دوستدار محیط زیست به شمار میرود. ضایعات شیمیایی و آلایندههای زیستمحیطی حاصل از آنودایزینگ به حداقل میرسد و مصرف انرژی آن نیز نسبت به برخی روشهای دیگر آبکاری، کمتر است. این جنبه پایداری، با افزایش آگاهیهای زیستمحیطی، اهمیت فزایندهای پیدا کرده و آنودایزینگ را به انتخابی مسئولانه برای صنایع تبدیل میکند.

کاهش نیاز به نگهداری و تعمیرات

با توجه به مقاومت بالای قطعات آنودایز شده در برابر خوردگی، سایش و عوامل مخرب محیطی، نیاز به تعمیر و نگهداری مکرر آنها به شدت کاهش مییابد. این امر به معنای صرفهجویی قابل توجه در هزینههای بلندمدت نگهداری، تعویض قطعات و نیروی کار است. طول عمر بیشتر محصول و کاهش توقفات ناشی از خرابی، از مزایای اقتصادی برجسته آنودایزینگ محسوب میشود.

کاربردهای گسترده آنودایزینگ در صنایع مختلف

به دلیل مزایای فوقالذکر، آنودایزینگ آلومینیوم به فرآیندی کلیدی در طیف وسیعی از صنایع تبدیل شده است. توانایی آن در افزایش دوام، زیبایی و عملکرد قطعات آلومینیومی، آن را به انتخابی بیبدیل در حوزههای گوناگون مبدل ساخته است.

صنایع هوافضا و دفاعی

در این صنایع که وزن، مقاومت و ایمنی از اهمیت بالایی برخوردارند، آلومینیوم آنودایز شده به وفور استفاده میشود. قطعات هواپیما، ماهوارهها و تجهیزات دفاعی که نیازمند مقاومت بالا در برابر خوردگی، سایش، خستگی و تنشهای مکانیکی شدید هستند، از طریق آنودایزینگ تقویت میشوند. کاهش وزن کلی با حفظ استحکام، به بهبود کارایی سوخت و عملکرد پروازی کمک شایانی میکند.

صنعت خودرو و حمل و نقل

در صنعت خودرو، آنودایزینگ برای پوششدهی قطعات مختلف از جمله رینگها، تزئینات داخلی و خارجی، قطعات موتور و شاسی به کار میرود. این فرآیند باعث افزایش مقاومت در برابر خوردگی ناشی از نمک جاده، رطوبت و مواد شیمیایی میشود و همچنین به قطعات ظاهری لوکس و جذاب میبخشد. در وسایل نقلیه عمومی و قطارها نیز برای افزایش دوام و زیبایی پنلها و سازهها از آلومینیوم آنودایز شده استفاده میشود.

معماری و ساختمانسازی

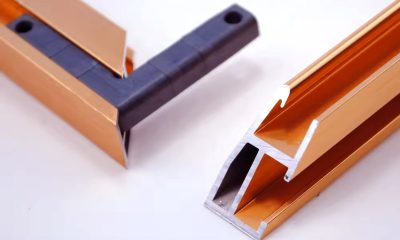

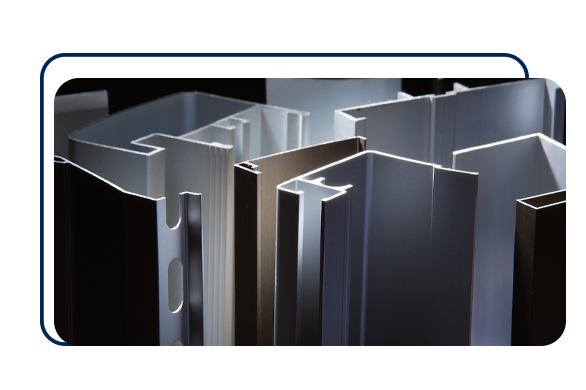

آلومینیوم آنودایز شده یکی از مصالح محبوب در صنعت ساختمانسازی مدرن است. این متریال در نمای خارجی ساختمانها، قابهای درب و پنجره، نردهها، سقفهای کاذب و پروفیلهای دکوراتیو کاربرد دارد. مقاومت بالا در برابر شرایط جوی سخت (نور خورشید، باران، رطوبت)، حفظ زیبایی ظاهری در طول زمان و نیاز کم به نگهداری، آن را به انتخابی ایدهآل برای پروژههای بلندمدت تبدیل کرده است.

صنعت الکترونیک و لوازم خانگی

بدنههای لپتاپها، تبلتها، تلفنهای همراه، قابهای تلویزیون و لوازم خانگی نظیر یخچال، ماشین لباسشویی و مایکروویو اغلب از آلومینیوم آنودایز شده ساخته میشوند. این پوشش علاوه بر ایجاد ظاهری زیبا، مقاوم در برابر خراشیدگی و اثر انگشت است و به دوام محصولات در برابر آسیبهای روزمره کمک میکند. همچنین، خاصیت عایقبودن لایه آنودایز شده در برخی کاربردهای الکترونیکی میتواند مفید باشد.

صنایع دریایی و شناورها

محیط دریایی به دلیل وجود آب شور و رطوبت بالا، بسیار خورنده است. آلومینیوم آنودایز شده به دلیل مقاومت فوقالعاده در برابر خوردگی آب شور، گزینهای عالی برای ساخت قطعات کشتیها، قایقها، سازههای فراساحلی و تجهیزات بندری است. این پوشش طول عمر قطعات را در این محیطهای چالشبرانگیز به طرز چشمگیری افزایش میدهد.

صنایع ورزشی و تفریحی

تجهیزات ورزشی و کمپینگ نظیر دوچرخه، چوب اسکی، باتومهای کوهنوردی و چراغ قوهها که نیاز به سبکی، استحکام و مقاومت در برابر شرایط محیطی دارند، اغلب از آلومینیوم آنودایز شده ساخته میشوند. این پوشش علاوه بر افزایش دوام، به زیبایی و تنوع رنگی این محصولات نیز میافزاید.

مراحل فرآیند آنودایزینگ: گام به گام تا پوششی ایدهآل

فرآیند آنودایزینگ یک سری مراحل دقیق و کنترلشده را شامل میشود که هر یک نقش حیاتی در کیفیت و دوام نهایی پوشش ایفا میکنند. رعایت دقیق این مراحل برای دستیابی به بهترین نتیجه ضروری است.

1. آمادهسازی سطح (Pre-treatment)

این مرحله که به نام زیرسازی نیز شناخته میشود، از اهمیت بالایی برخوردار است. سطح آلومینیوم باید کاملاً از هرگونه آلودگی، روغن، چربی، اکسیدهای طبیعی (زنگزدگی)، ذرات خارجی و پوششهای قبلی پاک شود. روشهای رایج شامل موارد زیر است:

- چربیزدایی: استفاده از محلولهای قلیایی یا اسیدی برای حذف روغنها، گریس و آلایندههای آلی.

- شستشو: شستشوی کامل با آب برای حذف باقیمانده مواد شیمیایی.

- اچینگ (Etching): غوطهور کردن قطعه در محلولهای قلیایی (مانند سود سوزآور) یا اسیدی برای حذف لایه نازک اکسید طبیعی، یکنواخت کردن سطح و ایجاد بافتی مات.

- خنثیسازی یا دیسماکینگ (Desmutting): پس از اچینگ، ممکن است یک لایه خاکستری رنگ (smut) از ناخالصیهای فلزی روی سطح تشکیل شود که باید با محلولهای اسیدی (مانند اسید نیتریک یا اسید فسفریک) حذف شود.

- سندبلاست یا پولیش مکانیکی (اختیاری): برای ایجاد بافتهای خاص یا افزایش چسبندگی در برخی کاربردها.

آمادهسازی صحیح سطح تضمین میکند که لایه اکسیدی بهطور یکنواخت، محکم و بدون نقص روی فلز تشکیل شود.

2. فرآیند الکترولیز (Anodizing Bath)

این مرحله هسته اصلی فرآیند آنودایزینگ است. قطعه آلومینیومی که تمیز شده، به عنوان آند (قطب مثبت) در یک حمام الکترولیتی قرار میگیرد. یک کاتد (قطب منفی) نیز در حمام وجود دارد. محلول الکترولیت معمولاً یک اسید قوی مانند اسید سولفوریک، اسید کرومیک یا اسید فسفریک است.

با عبور جریان الکتریکی مستقیم (DC) از طریق محلول، واکنشهای الکتروشیمیایی آغاز میشوند:

- یونهای آلومینیوم از سطح فلز به سمت الکترولیت حرکت میکنند.

- یونهای اکسیژن از آب موجود در الکترولیت به سمت سطح آلومینیوم جذب میشوند.

- در نهایت، اکسید آلومینیوم (Al₂O₃) بر روی سطح آلومینیوم تشکیل میشود.

ضخامت، سختی و تخلخل لایه اکسیدی به پارامترهایی نظیر نوع الکترولیت، دما، مدت زمان فرآیند و چگالی جریان الکتریکی بستگی دارد. این لایه اکسیدی دارای ساختاری متخلخل است که برای مراحل بعدی (به ویژه رنگآمیزی) بسیار مهم است.

3. آبکشی و خشککردن (Rinsing and Drying)

پس از اتمام فرآیند آنودایزینگ، قطعات از حمام الکترولیت خارج شده و به دقت با آب خالص شستشو داده میشوند. این شستشو برای حذف هرگونه باقیمانده اسید الکترولیت و جلوگیری از آلودگی مراحل بعدی ضروری است. پس از شستشو، قطعات خشک میشوند.

4. رنگآمیزی (Dyeing – اختیاری)

همانطور که قبلاً ذکر شد، لایه اکسیدی آنودایز شده دارای ساختاری متخلخل است. این منافذ نانومتری امکان جذب رنگدانهها را فراهم میکنند. در این مرحله، قطعات در حمام حاوی محلول رنگ (معمولاً رنگهای آلی) غوطهور میشوند. رنگدانهها به داخل منافذ نفوذ کرده و به طور فیزیکی در آنجا به دام میافتند. این مرحله به تولید رنگهای متنوع و پایدار کمک میکند. رنگآمیزی میتواند به روش الکترولیتی نیز انجام شود که مقاومت رنگ را افزایش میدهد.

5. آببندی (Sealing)

مرحله آببندی، آخرین و یکی از حیاتیترین مراحل در فرآیند آنودایزینگ است. هدف از این مرحله، بستن یا پر کردن منافذ متخلخل لایه اکسیدی است که در مرحله الکترولیز تشکیل شدهاند. اگر این منافذ باز بمانند، لایه اکسیدی همچنان در برابر نفوذ آلایندهها، رطوبت و مواد شیمیایی آسیبپذیر خواهد بود و مقاومت به خوردگی آن به شدت کاهش مییابد.

روشهای رایج آببندی شامل:

- آببندی گرم (Hot Water Sealing): غوطهور کردن قطعات در آب گرم و خالص (معمولاً در دمای 95-100 درجه سانتیگراد) به مدت مشخص. در این روش، اکسید آلومینیوم به هیدرات آلومینیوم (Al₂O₃·H₂O) تبدیل میشود که حجیمتر است و منافذ را پر میکند.

- آببندی با بخار: استفاده از بخار آب برای پر کردن منافذ.

- آببندی با نیکل استات (Nickel Acetate Sealing): استفاده از محلولهای حاوی نمکهای نیکل که به رسوب در منافذ کمک میکنند.

- آببندی با مواد آلی (Organic Sealing): استفاده از مواد پلیمری یا رزینها برای پر کردن منافذ، که میتواند مقاومت به خوردگی و خواص دیگر را بهبود بخشد.

آببندی صحیح، مقاومت به خوردگی، دوام و پایداری رنگ لایه آنودایز شده را به شدت افزایش میدهد و از کیفیت طولانیمدت محصول نهایی اطمینان حاصل میکند.

آنودایزینگ، فراتر از یک آبکاری ساده

همانطور که مشاهده شد، آنودایزینگ آلومینیوم نه تنها یک فرآیند پیچیده الکتروشیمیایی است، بلکه به عنوان یک روش برجسته در مجموعه گسترده آبکاری آلومینیوم شناخته میشود. این تکنیک با ایجاد یک لایه اکسیدی محافظ و یکپارچه از خود فلز پایه، مزایای بیشماری از جمله مقاومت فوقالعاده در برابر خوردگی، سایش، افزایش سختی سطح و بهبود چشمگیر ظاهر زیباییشناختی را به ارمغان میآورد. این فرآیند برخلاف سایر روشهای آبکاری که لایهای خارجی را بر روی سطح اعمال میکنند، ماهیت شیمیایی سطح آلومینیوم را تغییر میدهد و پیوندی ناگسستنی بین پوشش و فلز پایه ایجاد میکند.

پوشش آنودایز شده نه تنها به دلیل دوام و مقاومت بالای خود، بلکه به واسطه قابلیت رنگپذیری و ایجاد جلوههای بصری خیرهکننده، در صنایع مختلفی از هوافضا و خودرو گرفته تا معماری و لوازم خانگی، کاربرد گستردهای یافته است. پایداری زیستمحیطی و کاهش هزینههای نگهداری نیز از دیگر فاکتورهای مهمی هستند که آنودایزینگ را به انتخابی هوشمندانه و مقرونبهصرفه برای تولیدکنندگان و مصرفکنندگان تبدیل کردهاند.