عملیات حرارتی چیست ؟

خدمات عملیات حرارتی به مجموعهای از فرآیندهای تخصصی گفته میشود که برای بهبود خواص فیزیکی و مکانیکی فلزات و آلیاژها انجام میگیرد. این فرآیندها شامل گرمکردن کنترل شده فلز تا دمای مشخص، نگهداری در آن دما و سپس خنککردن با سرعت تعیین شده است که با هدف اصلاح ساختار داخلی فلز و بهبود عملکرد آن انجام میشود. عملیات حرارتی باعث افزایش سختی، استحکام، چقرمگی، مقاومت به سایش و دوام قطعات فلزی میشود و در عین حال قابلیت شکلپذیری و ماشینکاری آنها را نیز بهبود میبخشد. این خدمات نقش بسیار مهمی در صنایع مختلفی همچون خودروسازی، هوافضا، نفت و گاز، ابزارسازی و ساختوساز ایفا میکنند، چرا که کیفیت و عملکرد قطعات در این صنایع اهمیت بالایی دارد. عملیات حرارتی میتواند تنشهای پسماند ناشی از تولید را کاهش دهد و باعث افزایش عمر مفید قطعات گردد. از انواع رایج عملیات حرارتی میتوان به آنیلینگ، نرمالایزینگ، سختکاری، تمپرینگ، کربندهی و نیتروره اشاره کرد که هرکدام با هدف خاصی برای بهبود خواص قطعات به کار میروند.

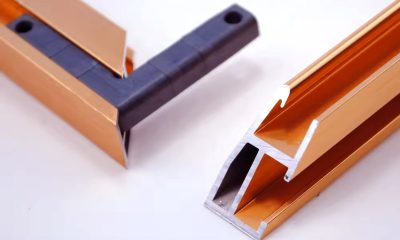

عملیات حرارتی پروفیل آلومینیوم و انواع آن

عملیات حرارتی پروفیلهای آلومینیومی یکی از مراحل حیاتی و تخصصی در فرآیند تولید این مقاطع صنعتی محسوب میشود که تأثیر مستقیم بر بهینهسازی عملکرد و افزایش طول عمر آنها دارد. این فرآیند با بهرهگیری از درجه حرارتهای کنترلشده و زمانبندی دقیق، موجب تغییر ساختار متالورژیکی آلیاژ آلومینیوم شده و در نهایت، ویژگیهای مکانیکی و فیزیکی آن را بهطور چشمگیری بهبود میبخشد.

با اجرای عملیات حرارتی مناسب، میتوان به افزایش سختی، بهبود استحکام کششی و فشاری، ارتقای مقاومت در برابر خوردگی و بهبود قابلیت شکلدهی و ماشینکاری در پروفیلهای آلومینیومی دست یافت. این مزایا باعث میشود آلومینیوم به گزینهای ایدهآل برای کاربردهای ساختمانی، صنعتی و مهندسی تبدیل شود.

همچنین، بسته به نوع آلیاژ بهکاررفته (خصوصاً آلیاژهای سری 6000)، انتخاب روش صحیح عملیات حرارتی مانند بازپخت، عملیات محلولی، پیرسازی طبیعی یا مصنوعی، نقش بسیار مهمی در رسیدن به خواص مطلوب ایفا میکند.

در مجموع، عملیات حرارتی نهتنها کیفیت نهایی پروفیل آلومینیومی را تضمین میکند، بلکه موجب صرفهجویی در مصرف انرژی، کاهش هزینههای نگهداری و افزایش بهرهوری پروژههای عمرانی و صنعتی نیز میشود.

اهداف عملیات حرارتی روی آلومینیوم

عملیات حرارتی آلومینیوم یکی از مهمترین فرآیندهایی است که برای ارتقاء خواص مهندسی این فلز سبک و پرکاربرد مورد استفاده قرار میگیرد. هدف اصلی از انجام این عملیات، تغییر ساختار متالورژیکی داخلی آلیاژ به گونهای است که عملکرد نهایی آن در کاربردهای صنعتی، ساختمانی و مهندسی بهبود یابد.

در ادامه، مهمترین اهداف عملیات حرارتی پروفیلهای آلومینیومی را بررسی میکنیم:

1. افزایش استحکام مکانیکی

از جمله اهداف اصلی عملیات حرارتی، افزایش مقاومت آلومینیوم در برابر نیروهای مکانیکی مانند فشار، کشش و خمش است. این ویژگی بهویژه در سازههای مهندسی و صنعتی بسیار اهمیت دارد.

2. بهبود سختی سطحی و دوام

با استفاده از روشهایی مانند پیرسازی مصنوعی (T6)، میتوان سختی سطح پروفیل آلومینیومی را افزایش داد که منجر به افزایش مقاومت در برابر سایش، خراش و تغییر شکل میشود.

3. ارتقاء مقاومت به خوردگی

عملیات حرارتی میتواند ساختار آلیاژ را به گونهای تغییر دهد که پروفیل در برابر عوامل محیطی مانند رطوبت، مواد شیمیایی و هوای مرطوب مقاومتر شود. این ویژگی برای استفاده در نمای ساختمان، صنایع دریایی و تجهیزات فضای باز ضروری است.

4. بهبود قابلیت ماشینکاری و شکلدهی

یکی دیگر از اهداف عملیات حرارتی، افزایش نرمی، انعطافپذیری و قابلیت فرمپذیری آلومینیوم است. این مزیت، امکان تولید مقاطع پیچیده، خمکاری دقیق و سوراخکاری آسان را فراهم میکند.

5. بهبود خواص فیزیکی (رسانایی حرارتی و الکتریکی)

در برخی کاربردها مانند صنایع الکترونیک یا انتقال حرارت، افزایش رسانایی الکتریکی و حرارتی آلومینیوم از اهمیت بالایی برخوردار است. با کنترل دقیق دما و زمان در عملیات حرارتی، این خواص بهینه میشوند.

انواع عملیات حرارتی آلومینیوم راهنمای جامع برای مهندسان و تولیدکنندگان

عملیات حرارتی آلومینیوم شامل مجموعهای از فرآیندهای حرارتی کنترلشده است که بهمنظور بهبود خواص مکانیکی، ساختاری و عملکردی آلیاژهای آلومینیومی به کار میروند. انتخاب نوع مناسب عملیات حرارتی بر اساس نوع آلیاژ، کاربرد نهایی و خواص موردنیاز، نقش مهمی در کیفیت نهایی پروفیلهای آلومینیومی ایفا میکند.

در ادامه، به معرفی رایجترین و مؤثرترین روشهای عملیات حرارتی برای آلومینیوم میپردازیم:

1. عملیات بازپخت (Annealing – O)

- دمای فرآیند: حدود 300 تا 400 درجه سانتیگراد

- هدف: کاهش تنشهای داخلی، حذف سختی ناشی از کار سرد و افزایش انعطافپذیری

- کاربرد: مناسب برای پروفیلهایی است که در مراحل بعدی نیاز به خمکاری، نورد یا فرمدهی مجدد دارند.

نکته: این فرآیند بیشتر برای آلیاژهای سری 1xxx، 3xxx و 5xxx کاربرد دارد که نیاز به فرمپذیری بالا دارند.

2. عملیات محلولی (Solution Heat Treatment – T4)

- دمای فرآیند: حدود 500 تا 550 درجه سانتیگراد

- در این مرحله، آلیاژهای آلومینیومی حاوی عناصر آلیاژی مانند منیزیم (Mg)، سیلیسیم (Si) و مس (Cu) حرارت داده میشوند تا این عناصر در محلول جامد حل شوند.

- سپس، بلافاصله فرآیند کوئنچ (Quenching) یا سرد کردن سریع در آب یا هوا انجام میشود.

نتیجه: آمادهسازی آلیاژ برای افزایش سختی نهایی از طریق فرآیند پیرسازی (Aging).

3. پیرسازی طبیعی (Natural Aging – T4)

- شرایط: در دمای محیط و طی چند روز تا چند هفته

- فرآیند: پس از عملیات محلولی و کوئنچ، آلیاژ بدون اعمال حرارت اضافی، بهصورت طبیعی پیرسازی میشود.

- کاربرد: مناسب برای قطعاتی که نیاز به استحکام متوسط دارند و امکان عملیات حرارتی سریع فراهم نیست.

ویژگی: افزایش تدریجی سختی و استحکام بدون نیاز به مصرف انرژی اضافی.

4. پیرسازی مصنوعی Artificial Aging – T5-t6

- دمای فرآیند: حدود 160 تا 200 درجه سانتیگراد

- مدت زمان: معمولاً بین 4 تا 12 ساعت

- هدف: رسیدن به حداکثر سختی و استحکام مکانیکی نهایی

کاربرد: پرکاربردترین نوع عملیات حرارتی برای آلیاژهای سری 6000 مانند 6063، 6082 و 6061 در صنایع ساختمانی، صنعتی و حملونقل.

تفاوت T5 و T6:

- T5: پروفیل بعد از اکستروژن سریع خنک شده و مستقیماً وارد پیرسازی مصنوعی میشود.

- T6: ابتدا عملیات محلولی انجام شده و سپس پیرسازی مصنوعی صورت میگیرد. این روش معمولاً سختی بالاتری ایجاد میکند.

5. تمپرهای مختلف آلومینیوم (T1- T7)

در استانداردهای آلومینیوم، کدهای تمپر نشاندهنده نوع عملیات حرارتی و ویژگیهای نهایی آلیاژ هستند. هر کد، اطلاعاتی دقیق درباره مراحل فرآیند و خواص فیزیکی و مکانیکی نهایی آلیاژ ارائه میدهد:

تمپر | توضیح |

T1 | خنککاری سریع پس از اکستروژن + پیرسازی طبیعی |

T5 | خنککاری سریع پس از اکستروژن + پیرسازی مصنوعی |

T6 | عملیات محلولی + پیرسازی مصنوعی (سختی بالا) |

T7 | مقاومت خوردگی بالا، سختی کمتر از |

نکته مهم: انتخاب تمپر مناسب، بسته به نوع آلیاژ و شرایط محیطی مصرف، میتواند عملکرد نهایی پروفیل آلومینیومی را بهطور قابلتوجهی تغییر دهد.

معرفی آلیاژهای پرکاربرد آلومینیوم و عملیات حرارتی مناسب آنها

در صنایع مختلف از جمله ساختمانسازی، خودروسازی، حملونقل، هوافضا و تولید تجهیزات صنعتی، استفاده از آلیاژهای خاص آلومینیومی به دلیل خواص منحصربهفردشان بسیار رایج است. با این حال، برای دستیابی به حداکثر استحکام، مقاومت به خوردگی، قابلیت شکلپذیری و عمر طولانیتر، باید عملیات حرارتی مناسب برای هر آلیاژ اعمال شود.

در جدول زیر، برخی از آلیاژهای پرکاربرد آلومینیومی همراه با نوع عملیات حرارتی رایج و حوزههای مصرف آنها معرفی شدهاند:

آلیاژ آلومینیوم | عملیات حرارتی رایج | کاربردهای اصلی |

6063 | T5، T6 | ساخت در و پنجره آلومینیومی، نماهای شیشهای ساختمان، قابها و پروفیلهای معماری سبک |

6082 | T6 | تولید پروفیلهای صنعتی سنگین، ماشینآلات صنعتی، پلها، تجهیزات ساختوساز، تیرهای سازهای |

6061 | T6 | ساخت سازههای مهندسی، اسکلت فلزی، فریم دوچرخه، قطعات خودرو و هواپیما |

توضیح کوتاه درباره هر آلیاژ:

آلیاژ 6063

آلیاژ 6063 از خانواده سری 6000 و حاوی منیزیم و سیلیسیم است. به دلیل شکلپذیری بالا، مقاومت مناسب در برابر خوردگی و ظاهر سطحی زیبا، گزینهای ایدهآل برای پروفیلهای معماری و ساختمانی محسوب میشود. عملیات حرارتی T5 و T6 باعث افزایش سختی و پایداری این آلیاژ در برابر شرایط محیطی میگردد.

آلیاژ 6082

یکی از قویترین آلیاژهای اکسترود شونده سری 6000 بوده و در ساخت قطعاتی با بارگذاری بالا کاربرد دارد. عملیات حرارتی T6 موجب افزایش چشمگیر استحکام کششی و مقاومت به ضربه در این آلیاژ میشود.

آلیاژ 6061

آلیاژ چندمنظورهای با استحکام بالا، مقاومت مناسب به خوردگی و قابلیت ماشینکاری عالی است. عملیات T6 برای این آلیاژ باعث ایجاد ترکیبی متعادل از سختی، دوام و قابلیت جوشپذیری شده و آن را برای پروژههای مهندسی و صنعتی بسیار مناسب میسازد.

نکات مهم و کلیدی در عملیات حرارتی پروفیلهای آلومینیومی

انجام عملیات حرارتی روی آلومینیوم یک فرآیند تخصصی و حساس است که نیاز به دانش فنی بالا، تجهیزات دقیق و کنترل کامل بر دما و زمان دارد. هرگونه خطا یا بیدقتی در این فرآیند میتواند باعث کاهش کیفیت نهایی، افت خواص مکانیکی و حتی آسیب به ساختار آلیاژ شود.

در ادامه، مهمترین نکات فنی و عملیاتی در فرآیند عملیات حرارتی پروفیلهای آلومینیومی را مرور میکنیم:

1. همه آلیاژهای آلومینیومی قابلیت عملیات حرارتی ندارند

برخلاف آلیاژهای سری 6xxx که قابلیت عملیات حرارتی دارند، برخی آلیاژها مانند:

- آلیاژهای سری 1xxx (آلومینیوم خالص)

- آلیاژهای سری 3xxx (آلومینیوم-منگنز)

جزو گروههایی هستند که قابلیت عملیات حرارتی ندارند. این آلیاژها تنها از طریق فرآیندهای کار سرد (Cold Working) مانند نورد سرد، کشش یا فرمدهی تقویت میشوند. بنابراین انتخاب نادرست آلیاژ میتواند باعث هدررفت زمان و منابع شود.

2. کنترل دقیق دما و زمان عملیات حرارتی، حیاتی است

عملیات حرارتی مؤثر و موفق نیازمند نظارت دقیق بر دمای کوره و مدتزمان حرارتدهی است. چرا که:

- افزایش بیش از حد دما میتواند باعث سوختن یا تغییر ساختار بلوری آلومینیوم شود.

- کاهش دما یا زمان ناکافی نیز ممکن است موجب عدم رسیدن به خواص مورد نظر مانند سختی یا مقاومت به خوردگی گردد.

بهخصوص در روشهایی مانند محلولسازی (Solution Treatment) یا پیرسازی مصنوعی (Artificial Aging)، هر درجه اختلاف دما میتواند نتیجه نهایی را بهطور چشمگیری تغییر دهد.

3. تغییر شکل مکانیکی بعد از عملیات حرارتی خطرناک است

یکی دیگر از نکات مهم در عملیات حرارتی آلومینیوم، عدم انجام فرآیندهای فرمدهی یا تغییر شکل مکانیکی پس از پایان عملیات حرارتی است. چرا که:

- خمکاری، سوراخکاری، نورد یا پانچ بعد از عملیات حرارتی میتواند باعث افت سختی، ایجاد ترکهای ریز یا کاهش خواص مکانیکی در پروفیل شود.

- در صورت نیاز به ماشینکاری یا فرمدهی، باید این عملیات قبل از مرحله پیرسازی نهایی انجام شود.

جمعبندی

عملیات حرارتی پروفیلهای آلومینیومی یکی از مراحل حیاتی در تولید و فرآوری این فلز سبک و پرکاربرد است که نقش بسیار مهمی در ارتقاء خواص مکانیکی، فیزیکی و متالورژیکی آلیاژهای آلومینیومی ایفا میکند. این فرآیند تخصصی نهتنها موجب بهبود کیفیت سطح و ساختار داخلی پروفیلها میشود، بلکه عملکرد، دوام و بهرهوری نهایی آنها را نیز بهطور قابلتوجهی افزایش میدهد.

از آنجا که آلومینیوم در صنایع گوناگونی از جمله ساختمانسازی، خودروسازی، حملونقل ریلی و هوایی، سازههای مهندسی و هوافضا بهکار میرود، انتخاب روش صحیح عملیات حرارتی برای هر کاربرد امری ضروری است. بسته به نوع آلیاژ (مانند سریهای 6000)، شرایط عملکردی، و خواص موردنیاز، میتوان از روشهایی نظیر عملیات محلولی، بازپخت، پیرسازی طبیعی یا مصنوعی استفاده کرد.