رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک یکی از پیشرفتهترین روشهای رنگآمیزی صنعتی است که در آن رنگ بهصورت پودر خشک و بدون استفاده از حلال، با استفاده از تفنگ الکترواستاتیکی روی سطح قطعه پاشیده میشود. این پودر دارای بار منفی بوده و بهراحتی به سطحی با بار مثبت میچسبد. سپس قطعه در کورهای با دمای بالا (حدود ۱۸۰ تا ۲۲۰ درجه سانتیگراد) پخته میشود تا لایهای یکنواخت، سخت و مقاوم ایجاد گردد.

این روش بهدلیل دوام بالا، چسبندگی قوی، مقاومت در برابر خوردگی، خش و اشعه UV در صنایع مختلف کاربرد گسترده دارد؛ از جمله در خودروسازی، تولید لوازم خانگی، مبلمان فلزی، در و پنجرههای آلومینیومی و سازههای ساختمانی.

مزیت دیگر رنگ پودری الکترواستاتیک، عدم استفاده از مواد مضر و حلالهای شیمیایی است که آن را به گزینهای سازگار با محیط زیست تبدیل میکند.

بررسی مزایا و معایب رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک یکی از پرکاربردترین و نوآورانهترین روشهای رنگآمیزی صنعتی است که به دلیل مزایای فنی و زیستمحیطی، جایگزین مناسبی برای رنگهای مایع سنتی در بسیاری از صنایع شده است. این فناوری پیشرفته نهتنها کیفیت پوشش را ارتقاء میدهد، بلکه در کاهش مصرف مواد، کاهش ضایعات، افزایش بهرهوری و محافظت از محیط زیست نیز نقش مؤثری دارد.

مزایای رنگ پودری الکترواستاتیک

۱. بدون حلال و دوستدار محیط زیست

یکی از مهمترین ویژگیهای رنگهای پودری، عدم استفاده از حلالهای شیمیایی و ترکیبات آلی فرار (VOC) است. این موضوع بهطور مستقیم باعث کاهش آلایندههای هوا، جلوگیری از تولید گازهای گلخانهای و حفظ سلامت نیروی انسانی میشود. به همین دلیل، رنگ پودری الکترواستاتیک بهعنوان یک راهکار سبز و پایدار در صنایع مختلف شناخته میشود و با استانداردهای زیستمحیطی جهانی کاملاً سازگار است.

۲. دوام و مقاومت مکانیکی و شیمیایی بسیار بالا

پوششهای ایجادشده با رنگ پودری الکترواستاتیک از نظر مقاومت در برابر ضربه، خش، سایش، خوردگی، رطوبت و اشعه UV عملکرد بسیار بهتری نسبت به رنگهای مایع دارند. این ویژگی باعث میشود محصولات رنگشده در محیطهای سخت صنعتی، شرایط جوی نامساعد و استفادههای طولانیمدت، دوام بیشتری داشته باشند. بههمین دلیل، این روش در رنگآمیزی قطعات خودرو، سازههای فلزی و لوازم خانگی کاملاً ایدهآل است.

۳. یکنواختی پوشش و کنترل دقیق ضخامت

در فرآیند رنگ پودری الکترواستاتیک، ذرات پودر با استفاده از بار الکتریکی روی سطح فلز مینشیند و پوششی کاملاً یکنواخت، بدون شره یا لکه ایجاد میشود. ضخامت رنگ بهسادگی قابل تنظیم است و میتوان آن را بر اساس نوع قطعه و کاربرد نهایی سفارشیسازی کرد. این موضوع علاوه بر افزایش زیبایی ظاهری، باعث افزایش بهرهوری تولید و کاهش نیاز به تعمیرات و دوبارهکاری میشود.

۴. کاهش ضایعات رنگ و صرفهجویی در هزینه

برخلاف رنگهای مایع که بخشی از آنها در هوا تبخیر میشود یا به سطح نمیچسبد، رنگ پودری قابل بازیافت است. ذرات پودری که به سطح نچسبیدهاند، جمعآوری و دوباره به چرخه پاشش بازمیگردند. این قابلیت باعث کاهش چشمگیر هدررفت رنگ، صرفهجویی در هزینه مواد اولیه و بهرهبرداری اقتصادی بالاتر در خطوط تولید میشود.

۵. عدم نیاز به زمان خشک شدن

برخلاف رنگهای مایع که نیاز به خشک شدن در دمای محیط یا شرایط خاص دارند، رنگ پودری پس از قرارگیری در کوره، در مدت کوتاهی بهصورت کامل پخته و سخت میشود. این ویژگی موجب افزایش سرعت عملیات رنگآمیزی و بهرهوری بیشتر در خط تولید میگردد. در نتیجه، زمان تحویل سفارشات کاهش یافته و رضایت مشتریان افزایش مییابد.

کاربردهای رایج رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک بهعنوان یکی از پیشرفتهترین فناوریهای پوششدهی سطح، در بسیاری از صنایع کاربرد دارد. این نوع رنگکاری با توجه به دوام بالا، مقاومت در برابر خوردگی، زیبایی ظاهری و سازگاری با محیط زیست، در صنایع مختلف جایگزین مناسبی برای رنگهای مایع شده است. در ادامه به مهمترین کاربردهای صنعتی این رنگ میپردازیم:

۱. صنعت خودروسازی

در حوزه خودروسازی، رنگ پودری الکترواستاتیک نقش مهمی در زیبایی و دوام قطعات ایفا میکند. این روش برای رنگآمیزی:

- بدنه خودروها

- قطعات فلزی داخلی و خارجی

- رینگهای چرخ و شاسیها

استفاده میشود. مقاومت بالا در برابر شرایط آبوهوایی، ضربه، سایش و مواد شیمیایی باعث میشود تا این رنگ گزینهای ایدهآل برای پوششدهی خودروهای سبک و سنگین باشد.

۲. لوازم خانگی

یکی از پرکاربردترین حوزههای استفاده از رنگ پودری صنعتی، رنگآمیزی بدنه فلزی لوازم خانگی مانند یخچال، لباسشویی، ماشین ظرفشویی، اجاقگاز، فر، هود و مایکروویو است. این نوع پوشش، علاوه بر ایجاد ظاهری براق و یکدست، در برابر رطوبت، حرارت و خراش مقاوم است و به افزایش عمر دستگاه کمک میکند. به همین دلیل، برندهای معتبر تولیدکننده لوازم خانگی از این فناوری استفاده میکنند.

۳. مبلمان فلزی و فضای باز

در تولید انواع مبلمان فلزی فضای باز، از جمله صندلیهای باغی، میزهای فلزی و نیمکتهای پارکی، استفاده از رنگ پودری الکترواستاتیک بسیار رایج است. مقاومت بالا در برابر زنگزدگی، رطوبت، تابش آفتاب و بارندگی باعث میشود تا این نوع رنگ برای محیطهای بیرونی بهترین گزینه باشد. همچنین، تنوع رنگی بالا به طراحان اجازه میدهد تا محصولات را با سبکهای مختلف دکوراسیون هماهنگ کنند.

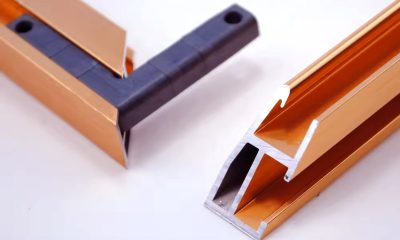

۴. صنعت ساختمان و درب و پنجرههای آلومینیومی

در صنعت ساختمان، پوششدهی پروفیلهای آلومینیومی با رنگ پودری یک انتخاب محبوب و حرفهای است. این فناوری برای رنگآمیزی:

- انواع نرده و حفاظ فلزی

- درب و پنجرههای آلومینیومی

- نماهای ساختمانی مدرن

- فریمهای شیشهای و قطعات تزئینی فلزی

مورد استفاده قرار میگیرد. مقاومت در برابر خوردگی، ماندگاری طولانی، زیبایی ظاهری و تنوع در رنگ و بافت، این نوع رنگ را به یکی از پایههای مهم زیباسازی و دوام سازههای ساختمانی تبدیل کرده است.

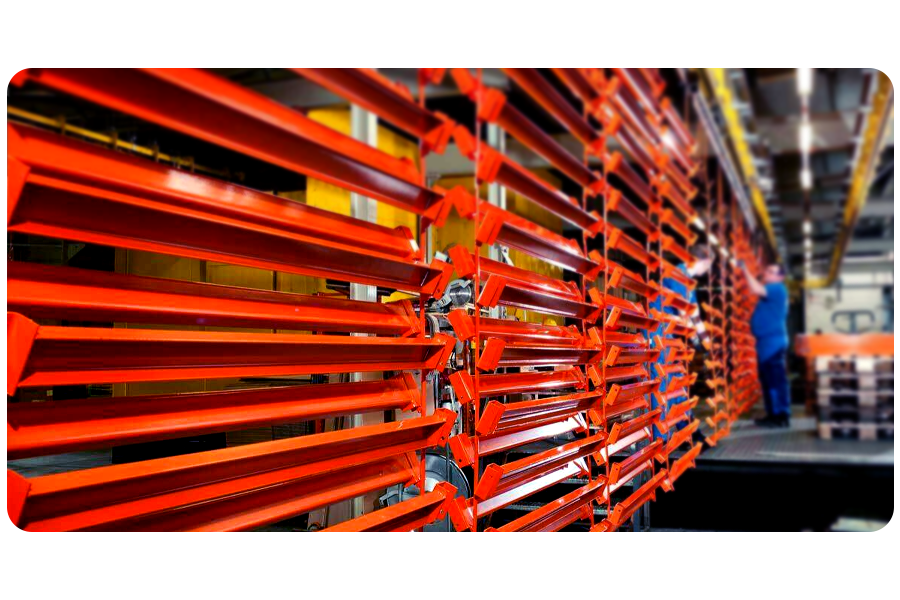

فرآیند اجرای رنگ پودری الکترواستاتیک

رنگ پودری الکترواستاتیک یکی از مدرنترین روشهای رنگآمیزی در صنایع فلزی است که برای دستیابی به نتایجی با کیفیت بالا، باید طبق مراحل مشخصی اجرا شود. فرآیند اجرای این نوع رنگکاری، بهگونهای طراحی شده که چسبندگی، مقاومت و یکنواختی پوشش را به حداکثر برساند. در ادامه، گامبهگام این فرآیند را بررسی میکنیم:

1. آمادهسازی سطح قبل از پاشش رنگ پودری

اولین و مهمترین مرحله در اجرای رنگ پودری صنعتی، آمادهسازی سطح قطعه است. هرگونه آلودگی، چربی، زنگزدگی یا مواد اضافی باید بهطور کامل حذف شود تا از جدا شدن رنگ در آینده جلوگیری شود. این مرحله با روشهایی مانند:

- شستوشوی شیمیایی با مواد قلیایی یا اسیدی

- چربیزدایی با بخار یا مواد شوینده صنعتی

- سندبلاست یا ساچمهزنی (Shot Blasting)

انجام میشود تا سطحی کاملاً تمیز و زبر برای چسبندگی بهتر رنگ فراهم شود.

2. پاشش رنگ پودری با تفنگ الکترواستاتیکی

در این مرحله، پودر رنگ خشک به کمک تفنگ پاشش الکترواستاتیک روی سطح پاشیده میشود. این دستگاه با استفاده از ولتاژ بالا، پودر رنگ را باردار میکند (معمولاً با بار منفی) و سطح قطعه که به زمین متصل یا دارای بار مخالف است، پودر را بهصورت یکنواخت جذب میکند. این فناوری باعث:

3. فرآیند پخت در کوره حرارتی

پس از اعمال رنگ، قطعه وارد کوره مخصوص پخت رنگ پودری میشود. در این مرحله، در دمایی بین ۱۸۰ تا ۲۲۰ درجه سانتیگراد، ذرات پودر ذوب شده و با سطح قطعه ترکیب میشوند تا لایهای یکپارچه، سخت، براق و بسیار مقاوم در برابر ضربه، خراش، خوردگی و شرایط جوی بهوجود آید. مدتزمان پخت معمولاً بین ۱۰ تا ۲۰ دقیقه بسته به نوع پودر و جنس قطعه متغیر است.

نکات مهم در اجرای موفق رنگ پودری الکترواستاتیک

اجرای حرفهای و اصولی رنگ پودری الکترواستاتیک، نیازمند رعایت دقیق نکاتی است که مستقیماً بر کیفیت، دوام و زیبایی نهایی پوشش تأثیر میگذارند. در ادامه به مهمترین نکات فنی و تخصصی در این فرآیند اشاره میکنیم:

• کیفیت آمادهسازی سطح؛ اولین گام موفقیت

یکی از عوامل کلیدی در موفقیت پوششدهی با رنگ پودری، آمادهسازی دقیق و کامل سطح قطعه پیش از رنگآمیزی است. هرگونه چربی، گردوغبار، زنگزدگی یا آلودگی میتواند مانع چسبندگی رنگ و باعث جدا شدن پوشش در آینده شود. استفاده از سندبلاست، شستوشوی شیمیایی یا فسفاتهکاری برای تمیزکاری و ایجاد زبری مناسب در سطح، جزو روشهای استاندارد محسوب میشود.

• کنترل دقیق دمای کوره؛ ضامن کیفیت نهایی

در مرحله پخت، کنترل دقیق دمای کوره (بین ۱۸۰ تا ۲۲۰ درجه سانتیگراد) بسیار حیاتی است. اگر دما پایینتر از حد لازم باشد، پودر بهطور کامل ذوب و پخت نمیشود و پوشش نهایی چسبندگی لازم را نخواهد داشت. از طرف دیگر، دمای بیشازحد میتواند باعث سوختگی، تغییر رنگ یا حتی ایجاد ترک در سطح پوشش شود. نصب ترموکوپلها و سنسورهای دقیق دما برای مانیتورینگ لحظهای کوره ضروری است.

• یکنواختی ضخامت پوشش؛ زیبایی و استحکام در کنار هم

پاشش یکنواخت پودر رنگ با ضخامت مناسب، معمولاً در بازه ۶۰ تا ۱۲۰ میکرون، تأثیر زیادی بر جلوه ظاهری و استحکام رنگ دارد. ضخامت بیشازحد موجب شره، ترک یا عدم پخت صحیح میشود و ضخامت کم، مقاومت پوشش را کاهش میدهد. بنابراین اپراتور دستگاه پاشش باید مهارت کافی برای حفظ فاصله مناسب و حرکت یکنواخت داشته باشد. استفاده از گیج ضخامتسنج دیجیتال نیز برای بررسی کیفیت کار توصیه میشود.

• رطوبت و آلودگی هوا را جدی بگیرید

محیط اجرای رنگ پودری باید خشک، تمیز و بدون گردوغبار معلق باشد. وجود رطوبت یا ذرات آلاینده در هوا ممکن است باعث حباب، دانهبندی و کاهش کیفیت سطح نهایی شود. تجهیز سالن رنگ به سیستم تهویه، فیلتر هوا و کنترل رطوبت یکی از الزامات اصلی است.

• نگهداری مناسب از پودر رنگ

پودرهای رنگ الکترواستاتیک باید در شرایط دمایی مناسب (زیر ۳۰ درجه سانتیگراد) و به دور از تابش مستقیم نور خورشید نگهداری شوند. جذب رطوبت توسط پودر باعث کاهش خاصیت الکترواستاتیکی و کیفیت پاشش میشود.