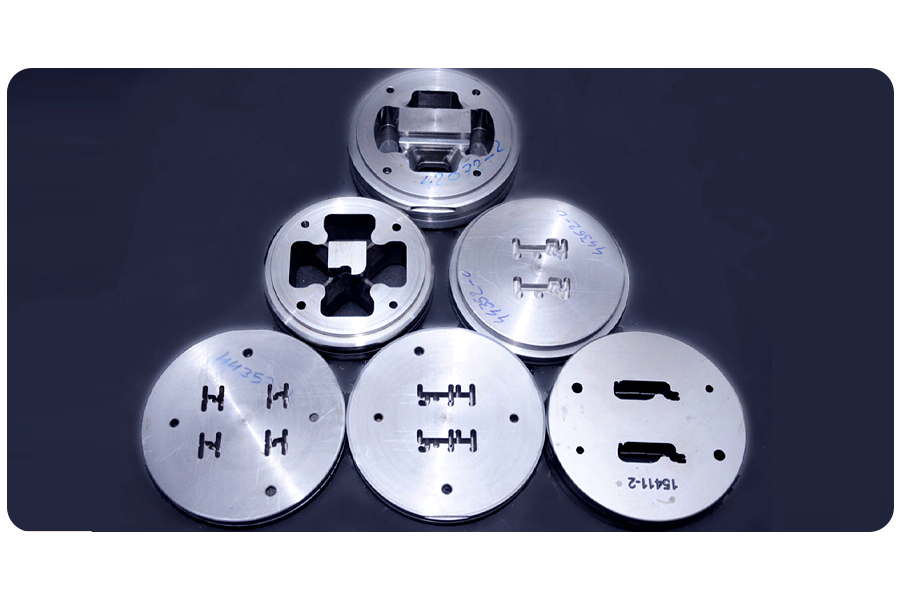

طراحی و ساخت قالب اکستروژن

در دنیای تولید مدرن، جایی که دقت، کارایی و کیفیت نهایی محصول حرف اول را میزند، طراحی و ساخت قالب اکستروژن نقشی محوری و حیاتی ایفا میکند. این فرآیند تخصصی، نه تنها تعیین کننده شکل و ابعاد دقیق محصولات فلزی و پلاستیکی است، بلکه به طور مستقیم بر کیفیت سطحی، خواص مکانیکی و بهره وری کلی خط تولید تاثیر میگذارد. یک قالب اکستروژن حرفهای، ابزاری مهندسی شده است که مواد اولیه مانند آلومینیوم، پلیمرها و سایر فلزات را با دقت بی نظیر، تحت فشار و دمای بالا، به پروفیلهایی با هندسه پیچیده و تلرانسهای بسیار کم تبدیل میکند.

کیفیت نهایی محصول، از قاب پنجرههای مدرن گرفته تا قطعات حساس در صنایع پیشرفته، به طور چشمگیری به دقت در طراحی و ساخت این قالبها بستگی دارد. ما با بهره گیری از دانش روز، نرم افزارهای پیشرفته و ماشینآلات دقیق CNC، متعهد به ارائه قالبهایی هستیم که نه تنها انتظارات شما را برآورده میکنند، بلکه فراتر از آن، به بهینه سازی فرآیندهای تولید و کاهش هزینههای شما کمک شایانی خواهند کرد.

راهنمای جامع ساخت قالب اکستروژن (کاربرد ها )

اهمیت، فرآیند طراحی و ساخت قالب اکستروژن

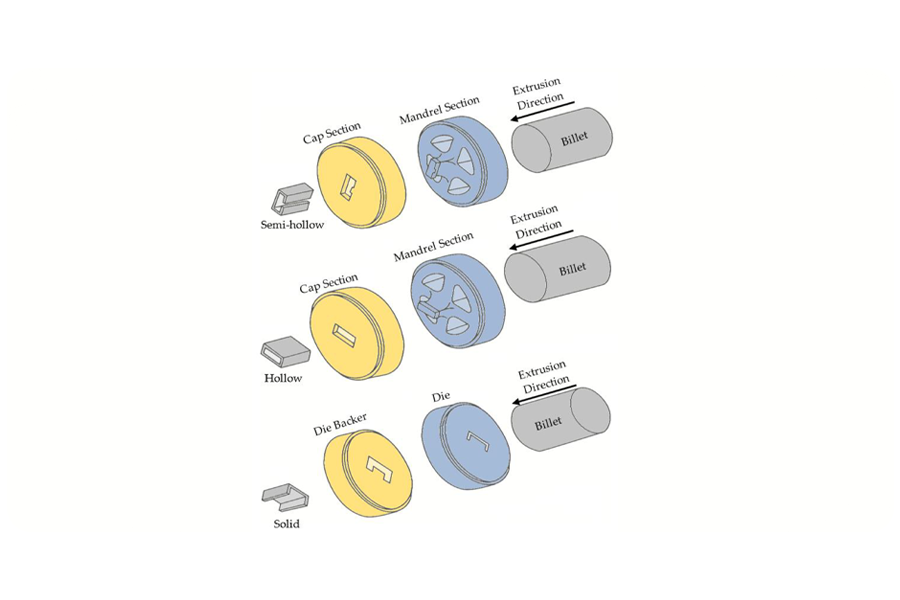

طراحی و ساخت قالب اکستروژن یکی از مراحل کلیدی، پیچیده و بسیار تخصصی در فرآیند تولید انواع پروفیلهای صنعتی و مهندسی به شمار میرود. این مرحله، نه تنها بر کیفیت و دقت نهایی قطعه تولیدشده تأثیر مستقیمی دارد، بلکه نقش مهمی در سرعت، بهره وری و کاهش هزینههای خطوط تولید ایفا میکند. قالبهای اکستروژن، ابزاری تخصصی هستند که طی فرآیند شکل دهی، مواد اولیه مانند آلومینیوم، مس، برنج، فولاد، پلیمرها یا پلاستیکهای صنعتی را با فشار بالا و دمای مناسب از درون یک محفظه طراحی شده عبور میدهند تا محصول نهایی با فرم و ابعاد دلخواه شکل گیرد. فرآیند اکستروژن آلومینیوم به ویژه در صنعت ساختمان، خودروسازی، و الکترونیک کاربرد وسیعی دارد؛ از تولید ریل، قاب پنجره و پروفیلهای صنعتی گرفته تا قطعات دقیق در صنایع حمل و نقل.

طراحی قالب اکستروژن: دقت مهندسی در خدمت تولید مدرن

برای تولید یک قالب اکستروژن حرفهای و با عملکرد بالا، مرحله طراحی از اهمیت حیاتی برخوردار است. این فرآیند، پایه و اساس کیفیت نهایی پروفیلهای تولیدی را تشکیل میدهد. طراحی دقیق و مهندسی شده قالب اکستروژن، نه تنها عملکرد قالب را در شرایط واقعی تولید تضمین میکند، بلکه نقش تعیین کنندهای در کاهش ضایعات، افزایش طول عمر قالب، کاهش تنشهای پسماند در پروفیلها و ارتقای بهره وری کلی خط تولید دارد. این مرحله نیازمند درک عمیق از رفتار مواد، دینامیک سیالات و اصول مکانیک جامدات است.

در این مرحله، تیمهای فنی با بهره گیری از نرم افزارهای پیشرفته طراحی صنعتی مانند CAD (طراحی به کمک کامپیوتر)، CAM (ساخت به کمک کامپیوتر)، و CAE (مهندسی به کمک کامپیوتر)، مدل سه بعدی قالب را براساس مشخصات مورد نظر مشتری، جنس ماده اولیه، ابعاد خروجی و ویژگیهای هندسی پیچیده پروفیل طراحی میکنند. این نرمافزارها امکان ایجاد طرحهای دقیق و پیچیده را فراهم میآورند.

سپس با استفاده از تحلیل جریان مواد (Material Flow Simulation) و روش اجزای محدود (FEM)، رفتار ماده هنگام عبور از قالب شبیه سازی میشود. این شبیه سازیها به مهندسان اجازه میدهد تا پیش از ساخت فیزیکی قالب، چالشها و بهینه سازیهای لازم را شناسایی کنند تا اطمینان حاصل گردد که:

- جریان یکنواخت و پایدار مواد: ماده اولیه بدون ایجاد حفره (Cavities)، مناطق مرده (Dead Zones) یا فشار مضاعف از قالب عبور میکند.

- پروفیل نهایی بدون عیب: جریان ماده یکنواخت و بدون انحراف باشد تا پروفیل نهایی فاقد اعوجاج، ترک خوردگی، تغییرشکل یا سایر عیوب سطحی و ابعادی باشد.

- توزیع بهینه دما و فشار: توزیع دما و فشار در سراسر سطح مقطع بهینه باشد تا از تنشهای حرارتی و مکانیکی ناخواسته جلوگیری شود و خواص مکانیکی محصول نهایی یکنواخت باشد.

- کاهش سایش و افزایش عمر قالب: طراحی به گونهای باشد که مناطق پرفشار و مستعد سایش شناسایی و بهینه سازی شوند.

درواقع، هدف از طراحی دقیق، رسیدن به یک فرم هندسی بهینه در قالب است که بتواند ماده را به صورت کنترل شده، همگن و با حداقل مقاومت شکل دهد. این کار از طریق تنظیم دقیق عرض کانالها، زوایای هدایتگر، طول ناحیه یکنواخت سازی و بررسی مناطق تمرکز تنش انجام میشود. نتیجه این طراحی مهندسی شده، قالبی است که نه تنها محصول مورد نظر را با دقت تولید میکند، بلکه در طولانی مدت نیز پایداری و کارایی بالایی دارد.

ساخت قالب اکستروژن: تلفیق هنر و تکنولوژی

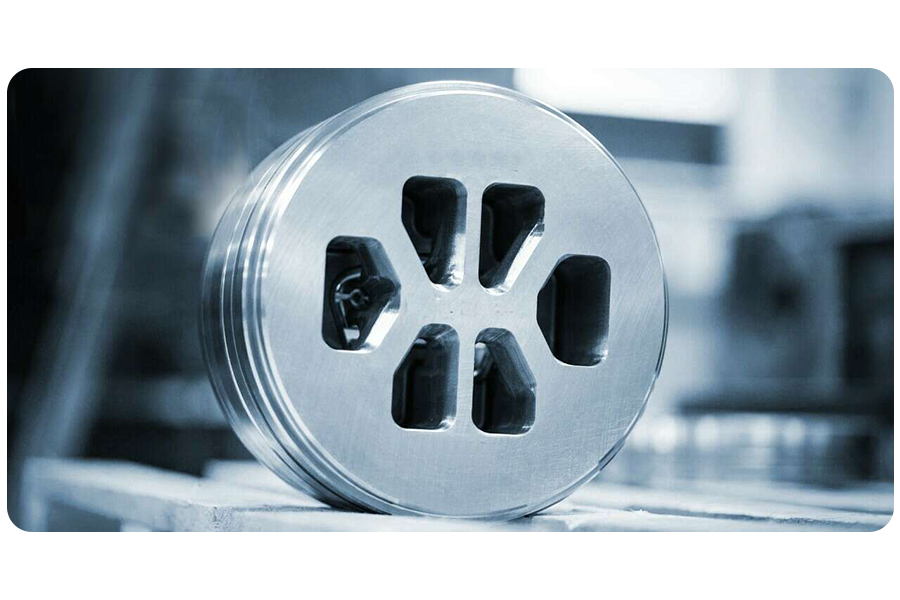

پس از اتمام فرآیند طراحی و تأیید نهایی، مرحله ساخت قالب اکستروژن آغاز میشود. این مرحله نیازمند دقت فوقالعاده، استفاده از مواد اولیه با کیفیت و ماشینآلات پیشرفته است. جنس قالب معمولاً از فولادهای ابزار گرم کار (Hot Work Tool Steels) با مقاومت بالا در برابر حرارت، سایش و تنشهای مکانیکی انتخاب میشود.

مراحل اصلی ساخت قالب عبارتند از:

برش و ماشین کاری اولیه: بلوکهای فولادی با ابعاد مناسب برش خورده و با استفاده از ماشین کاریهای اولیه، شکل تقریبی قالب ایجاد میشود.

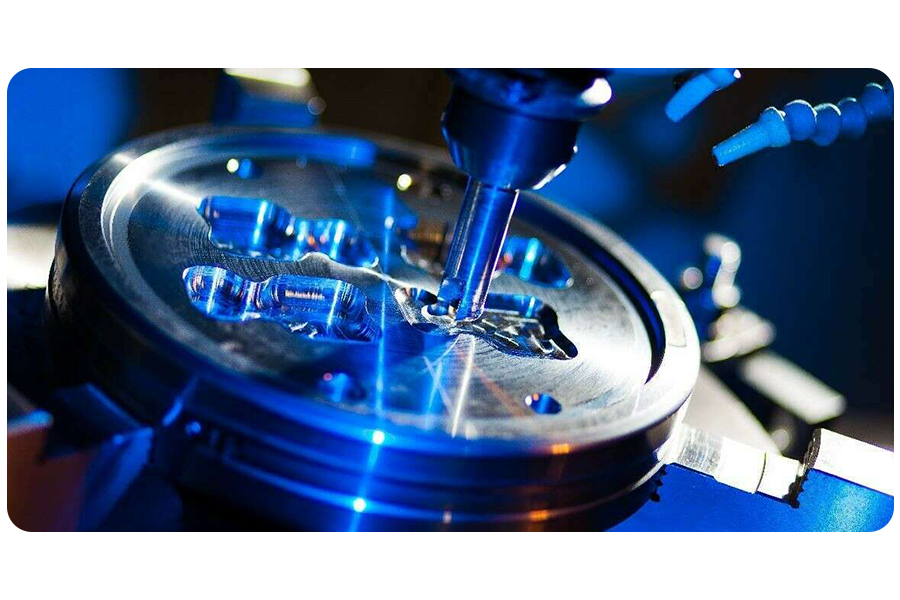

ماشین کاری دقیق CNC: هسته اصلی دقت در ساخت قالب، استفاده از ماشین آلات فرز و اسپارک CNC (Computer Numerical Control) است. این ماشینها با دقت میکرونی قادر به ایجاد جزئیات پیچیده، حفرهها و سطوح مورد نیاز در قالب هستند. تکنولوژی CNC تضمین میکند که تلرانسهای ابعادی طرح به دقت رعایت شوند.

عملیات حرارتی (Heat Treatment): پس از ماشین کاری، قالب تحت عملیات حرارتی شامل سخت کاری و تمپرینگ قرار میگیرد. این فرآیند باعث افزایش سختی، مقاومت به سایش و استحکام قالب میشود تا بتواند در برابر فشارهای بالای فرآیند اکستروژن مقاومت کند.

پرداخت سطح و پولیش: پس از عملیات حرارتی، سطوح داخلی قالب که در تماس مستقیم با مواد هستند، با دقت بسیار بالا پولیش و پرداخت میشوند. سطح بسیار صاف و صیقلی، به جریان روان مواد کمک کرده و کیفیت سطح پروفیل خروجی را بهبود میبخشد. همچنین از چسبندگی مواد به قالب و ایجاد خط و خش روی محصول جلوگیری میکند.

کنترل کیفیت نهایی: در تمام مراحل ساخت، کنترلهای کیفی دقیق با استفاده از ابزارهای اندازه گیری پیشرفته (مانند CMM) انجام میشود تا از مطابقت کامل قالب با نقشههای طراحی اطمینان حاصل شود.

مزایای کلیدی قالب اکستروژن با کیفیت بالا: سرمایه گذاری برای رشد

یک قالب اکستروژن که با دقت طراحی و ساخته شده باشد، مزایای عملیاتی و اقتصادی فراوانی را به همراه دارد:

- افزایش دقت ابعادی و ثبات کیفیت محصول : طراحی و ساخت دقیق قالب سبب تولید پروفیلهایی با ابعاد یکنواخت و استاندارد میشود. این دقت بالا در تمام طول پروفیل حفظ شده و از ایجاد انحراف، تاب دیدگی یا مشکلات هندسی جلوگیری میکند. این امر به ویژه در صنایع حساس که نیاز به تلرانس های بسته دارند، حیاتی است.

- کاهش قابل توجه ضایعات مواد اولیه : قالبهای پیشرفته با ایجاد شکل دهی بهینه و کنترل دقیق جریان ماده اولیه، میزان هدررفت و ضایعات را به حداقل میرسانند. این موضوع باعث کاهش چشمگیر هزینههای مواد مصرفی و افزایش راندمان تولید میشود که به سودآوری بیشتر خط تولید منجرمیگردد.

- افزایش سرعت و بهره وری خطوط تولید : قالبهای مقاوم و بهینه شده قادر به تحمل فشار و دمای بالا در فرآیند اکستروژن هستند که به تولید سریع تر و بدون وقفه پروفیلها کمک میکند. کاهش توقفات ناگهانی ناشی از خرابی یا نیاز به تعمیرات مکرر قالب، باعث افزایش چشمگیر بهره وری کارخانه میشود.

- کاهش هزینههای نگهداری و تعمیر : قالبهای با کیفیت، به دلیل دوام بالا و مقاومت استثنایی در برابر سایش، خستگی مواد و فشارهای حرارتی و مکانیکی، نیاز کمتری به تعمیرات دوره ای و تعویض قطعات دارند. این امر منجر به صرفه جویی اقتصادی قابل توجه در طول عمر مفید قالب و کاهش هزینههای عملیاتی میشود.

- قابلیت تولید مقاطع پیچیده و سفارشی : قالبهای اکستروژن حرفهای امکان تولید اشکال هندسی خاص، پروفیلهای چند کاناله، مقاطع توخالی و استانداردهای مهندسی پیشرفته را فراهم میآورند. این قابلیت در صنایع مدرن از جمله خودروسازی، ساختمان سازی، الکترونیک، بسته بندی و تجهیزات پزشکی اهمیت زیادی دارد و به شرکتها اجازه میدهد محصولات متمایز و نوآورانه تولید کنند.

- بهبود خواص مکانیکی و ظاهری محصول : طراحی بهینه جریان مواد در قالب، منجر به ساختار داخلی یکنواخت در پروفیل میشود که خواص مکانیکی آن (مانند استحکام کششی و مقاومت به خستگی) را بهبود میبخشد. همچنین، کیفیت بالای سطح داخلی قالب، سطحی صاف و عاری از هرگونه نقص را برای پروفیل نهایی به ارمغان میآورد.

کاربرد قالبهای اکستروژن در صنایع مختلف: ابزاری برای تحول صنعتی

قالبهای اکستروژن به عنوان یکی از ابزارهای کلیدی و حیاتی در فرآیند تولید پروفیلهای صنعتی شناخته میشوند و در بسیاری از صنایع کاربرد گسترده ای دارند. این قالبها با قابلیت شکل دهی دقیق مواد اولیه، امکان تولید قطعات با هندسه پیچیده، ابعاد یکنواخت و کیفیت بالا را فراهم میکنند. در ادامه مهم ترین صنایع بهرهمند از قالبهای اکستروژن را بررسی میکنیم:

صنعت ساختمان سازی:

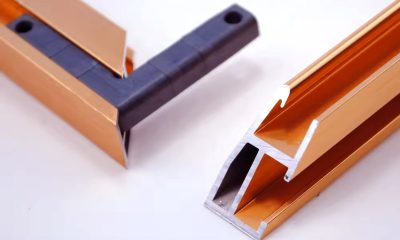

قالبهای اکستروژن در این صنعت برای تولید انواع پروفیلهای آلومینیومی درب و پنجره (شامل سیستمهای ترمال بریک و نرمال)، قابهای نماهای مدرن ساختمانی (مانند کرتین وال و فریم لس)، کرکرههای آلومینیومی، سقفهای کاذب و پارتیشن بندی استفاده میشوند. این پروفیلها باید علاوه بر زیبایی ظاهری، مقاومت بالا در برابر شرایط جوی (باد، باران، اشعه UV) و دوام طولانی داشته باشند که استفاده از قالبهای دقیق و استاندارد در ساخت آنها حیاتی است.

صنعت خودروسازی:

در صنعت خودرو، استفاده از قالبهای اکستروژن برای تولید قطعات سبک اما مقاوم، مانند ریلهای صندلی، پایهها، قابها، قطعات شاسی و بدنه بسیار رایج است. این قطعات آلومینیومی کمک میکنند وزن خودرو کاهش یافته و در نتیجه مصرف سوخت بهینه تر شود، ضمن اینکه مقاومت سازهای و ایمنی خودرو حفظ شود. این امر در راستای استانداردهای سخت گیرانه مصرف سوخت و آلایندگی اهمیت فزایندهای دارد.

صنایع برق و الکترونیک:

قالبهای اکستروژن در تولید هیتسینکها (خنک کنندههای قطعات الکترونیکی حساس)، محفظههای الکترونیکی، بدنه کیسهای کامپیوتر و قطعاتی مانند کابل گیرها و ریلهای هدایت کننده کاربرد دارند. این قطعات نیازمند دقت بالا در ابعاد و خواص حرارتی مناسب (برای دفع گرما) هستند که با استفاده از قالبهای استاندارد و مهندسیشده تأمین میشود.

صنعت لوازم خانگی:

در تولید قابهای فلزی، دستهها، پنلهای کنترلی و قطعات تزئینی لوازم خانگی مانند یخچال، ماشین لباسشویی، اجاقگاز و سیستمهای تهویه مطبوع، قالبهای اکستروژن نقشی کلیدی دارند. این قالبها موجب میشوند محصولات نهایی علاوه بر استحکام و دوام، زیبایی ظاهری مناسبی داشته باشند که برای جذب مشتری حیاتی است.

صنعت بسته بندی:

برای ساخت ریلهای صنعتی، محفظهها، فریمها و ساختارهای محافظتی در بسته بندی محصولات حساس، قالبهای اکستروژن با دقت بالا و قابلیت تولید اشکال پیچیده استفاده میشوند. این قالبها تضمین میکنند که قطعات بسته بندی مقاوم، قابل اطمینان و مطابق با استانداردهای بهداشتی باشند.

صنایع ماشين سازی و اتوماسیون:

در ساخت فریمهای ماشینآلات صنعتی، خطوط مونتاژ، سیستمهای نوار نقاله، گارد ایمنی و سازههای مربوط به روباتیک، پروفیلهای اکسترود شده آلومینیومی به دلیل قابلیت مدولار بودن، سبکی و سهولت در مونتاژ و دمونتاژ، کاربرد فراوان دارند. قالبهای این حوزه نیاز به دقت ابعادی بسیار بالا دارند.

صنایع نظامی و هوافضا:

در این صنایع که وزن و استحکام از اهمیت حیاتی برخوردارند، قالبهای اکستروژن برای تولید قطعات سبک و مقاوم هواپیما، ماهواره، موشک و تجهیزات نظامی مورد استفاده قرار میگیرند. نیاز به تلرانسهای بسیار دقیق و خواص مکانیکی ویژه در این حوزه، اهمیت طراحی و ساخت قالب حرفهای را دوچندان میکند.

کلام آخر:

در مسیر دستیابی به برتری در تولید، انتخاب یک شریک متخصص و قابل اعتماد در زمینه طراحی و ساخت قالب اکستروژن، تصمیمی استراتژیک و حیاتی است. ما با بهره گیری از تخصص فنی بینظیر، تجربه عملی گسترده و تعهد به نوآوری، آمادهایم تا فراتر از یک تامین کننده، به عنوان مشاور و همکار شما در بهینه سازی فرآیندهای تولیدتان عمل کنیم.

با ما، تنها یک قالب دریافت نمیکنید؛ بلکه به راهکاری جامع دست مییابید که منجر به:

- افزایش راندمان و بهره وری خطوط تولید شما.

- کاهش چشمگیر هزینههای عملیاتی و ضایعات.

- تولید محصولاتی با دقت بینظیر و کیفیت پایدار.

- امکان تولید مقاطع پیچیده و سفارشی، برای ورود به بازارهای جدید.

ما به قدرت مهندسی و دقت در ساخت باور داریم و این باور را در هر قالبی که تولید میکنیم، به نمایش میگذاریم. برای تبدیل ایدههای خود به محصولاتی ملموس و باکیفیت، همین امروز با ما تماس بگیرید و بگذارید تخصص ما، راهگشای مسیر موفقیت شما باشد.